Технічне рішення для лінії виробництва кукурудзяних качанів та лінії пакування для стерилізації

I. Детальний технологічний процес лінії виробництва кукурудзяних качанів

Очищення кукурудзи

Використовується лущильна машина моделі JWBT 10000 з повітряним обдуванням, яка розпилює газ під високим тиском збоку або знизу для відділення лушпиння від качана кукурудзи за допомогою тиску повітря. Цей процес на виробничій лінії знижує рівень пошкодження на 40% порівняно з традиційним механічним лущенням, обробляючи 10 000–12 000 качанів на годину, а корпус з нержавіючої сталі забезпечує гігієну харчових продуктів.

Обрізка (підрізання голови та хвоста)

Обрізувач моделі FYHZ 4000 на виробничій лінії кукурудзяних качанів використовує високошвидкісні обертові леза для точного різання на задану довжину з контролем похибки ±1 мм. Обрізки переробляються для подачі сировини, а обладнання з'єднується зі складальною лінією, адаптуючись до великомасштабної обробки свіжих кукурудзяних качанів з 2000 безперервними годинами безвідмовної роботи.

Миття та бланшування

Мийно-бланширувальна машина моделі ZYD 8000 використовує форсунки низького тиску та барабанне мішення на виробничій лінії для всебічного промивання від домішок. Температура бланшування (85–95℃) та час (3–5 хвилин) точно регулюються для інактивації ферментів, запобігання потемнінню та знищення поверхневих мікроорганізмів.

Охолодження та сушіння

Бак для охолоджувальної води моделі ZYD LD-5000 розпилює циркулюючу холодну воду з температурою 5–10℃ на виробничій лінії, знижуючи температуру качанів кукурудзи до кімнатної протягом 30 секунд. Після зливання качани потрапляють до сушарки з перевертанням ZYD-FZ8014, яка забезпечує рівномірний вплив повітря завдяки регульованому перевертання (0–15 обертів/хвилину) із залишком вологи ≤3%.

Упаковка та стерилізація

Вакуумне пакування: Автоматична пакувальна машина KBT DZ-1100 на лінії підтримує одно-/багатокачанове пакування, виконуючи 60 пакетів/хв з 99,8% герметичністю.

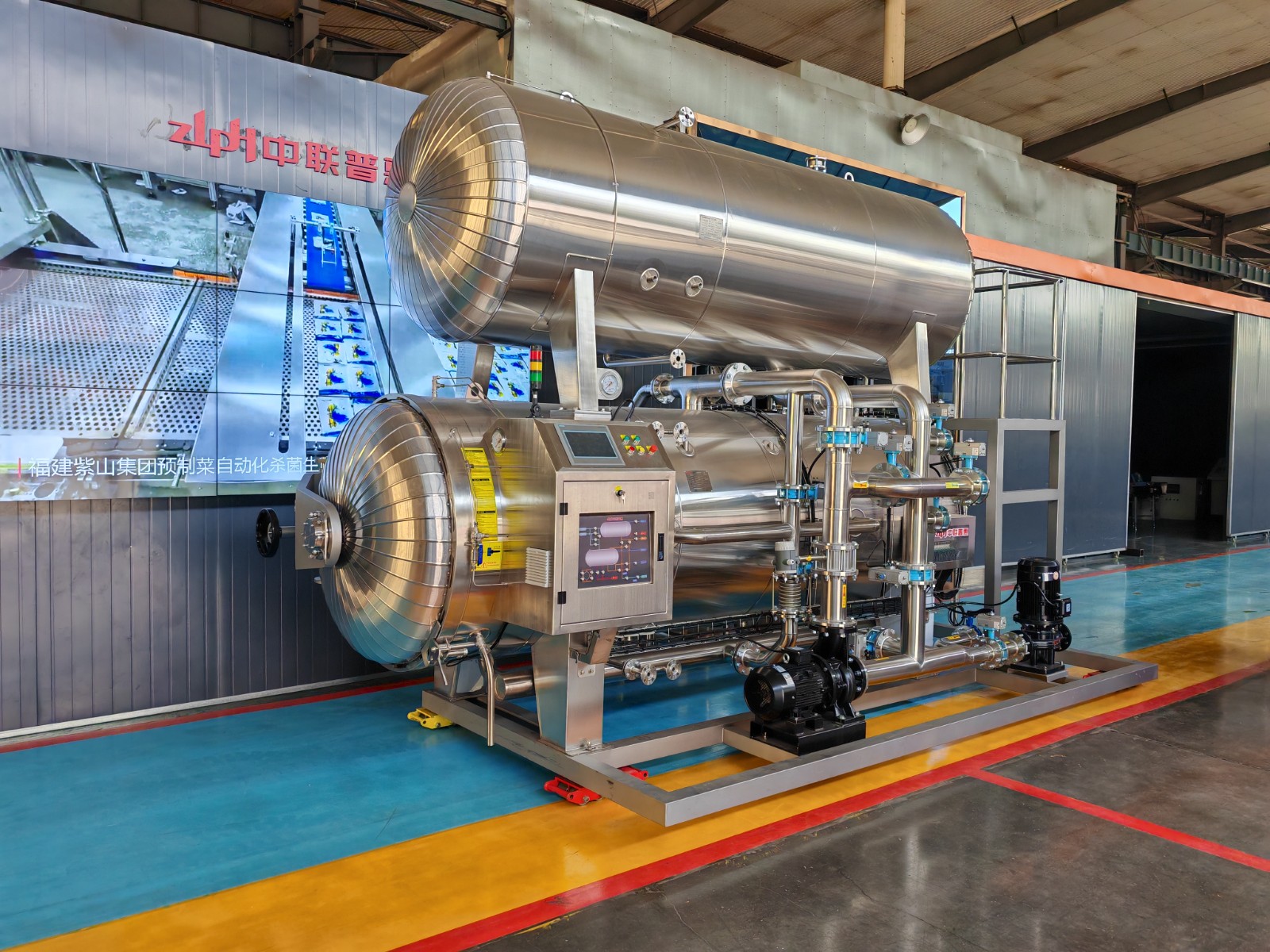

Обладнання для стерилізації серцевини: двошарова реторта для занурення у воду ZLPH 1500*5250

Двошарова структура реторти обробляє дві партії одночасно, підвищуючи ефективність стерилізації на 30% та заощаджуючи 15% пари.

Стерилізація зануренням у воду в реторті забезпечує однорідність температури ±1℃; лінійний контроль підтримує цілісність упаковки на рівні 99%.

Відповідно до вимог FDA, реторта продовжує термін придатності до 180 днів.

Післяобробка

Розпилення під високим тиском очищує поверхні пакетів, а перевертаючий сушарка запобігає пошкодженню від тепла завдяки потоку повітря кімнатної температури. Автоматична пакувальна машина виробничої лінії завершує комбіноване упаковування, запаювання та етикетування.

II. Технічні переваги основного обладнання на лінії

Повітряний лущильник:

<5% рівень пошкоджень, на 25% нижче споживання енергії, обробка 10 000–12 000 качанів/годину для великомасштабних виробничих ліній.

Машина для обрізки:

Високоточне різання, сумісне з лущильниками та шайбами для формування інтегрованої виробничої лінії, міцне для тривалого використання.

Реторта:

Двошарова конструкція забезпечує автоматизоване «нагрівання-стерилізацію-охолодження» на лінії; швидкий контроль температури зберігає текстуру кукурудзи, що ідеально підходить для стерилізації качанів у м’якій упаковці.

III. Виробнича потужність та контроль якості лінії

Індикатори ємності

Проектна потужність: 4,5 тонни/годину (зерна), 100 тонн/добу (цілодобова робота).

Гнучка конструкція виробничої лінії дозволяє розширити потужність на 30–50% шляхом налаштування параметрів або додавання модулів.

Система контролю якості

Перевірка сировини: суворий контроль вмісту води, рівня домішок та цілісності зерна; автоматичне відбракування некваліфікованих матеріалів.

Онлайн-моніторинг: відстеження в режимі реального часу домішок після обмолоту (≤0,5%), вологості після сушіння (≤12%) та точності сортування за кольором (99,9%) на виробничій лінії.

Перевірка готової продукції: комплексне тестування зовнішнього вигляду, мікробних показників (загальна кількість пластинок ≤100 КУО/г) та моделювання терміну придатності для відповідності міжнародним стандартам.

IV. Особливості проекту «під ключ» для всієї лінії

Проект «під ключ»: охоплює проектування процесу, вибір обладнання, монтаж та введення в експлуатацію з 3-річною гарантією та довічною технічною підтримкою.

Екологічна економія енергії: 85% рециркуляції води, на 20% менше споживання пари, ніж у традиційних ліній, що відповідає національним екологічним стандартам.

Індивідуальні рішення: Компонування виробничої лінії адаптується до характеристик сировини, потреб у потужностях та умов на місці, з допоміжними 3D-кресленнями та аналізом споживання енергії.

Якщо ви'Якщо ви зацікавлені дізнатися більше про нашу реторту ZLPH або вивчити потенційні можливості співпраці, зв'яжіться з нами електронною поштою saleshayley@zlphretort.com або зв'яжіться з нами через WhatsApp за номером +86 15315263754.