Виробнича лінія для стерилізації роботом для завантаження та розвантаження виробів з ПЕ-пляшок: інтелектуальне запобігання пошкодженням, суворий захист безпеки харчових продуктів

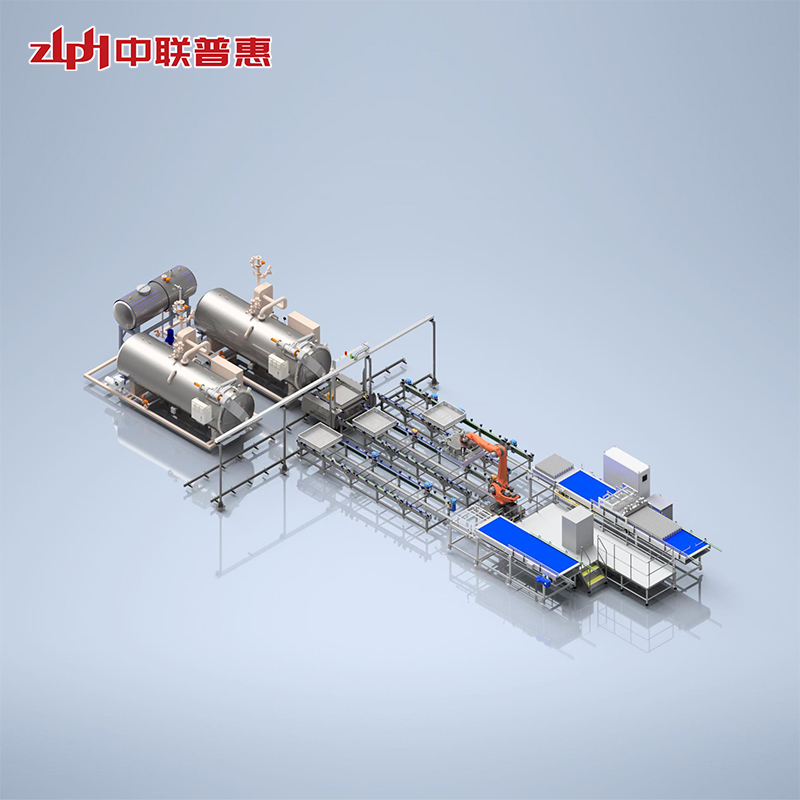

У харчовій промисловості та промисловості напоїв широко використовуються пляшки з поліетилену (ПЕ) завдяки своїй високій стійкості до корозії та низькій вартості. Однак механічні методи завантаження та розвантаження в традиційних процесах стерилізації схильні до деформації корпусу пляшки внаслідок екструзії, зносу етикетки та ризику нерівномірної стерилізації через перекидання пляшки. З метою задоволення особливих гігієнічних вимог харчової промисловості та промисловості напоїв, ZLPH запустила виробничу лінію для стерилізації роботизованого завантаження та розвантаження харчових ПЕ пляшок. Завдяки інноваційній технології гнучкого захоплення роботом та харчовим пристроям, вона забезпечує точний контроль процесу від завантаження до розвантаження, допомагаючи підприємствам покращити якість продукції та ефективність виробництва.

I. Специфічні для галузі больові точки та рішення у харчовій промисловості та напоях

Основні виклики

Високий попит на захист пляшок

Більшість ПЕ-пляшок для харчових продуктів та напоїв використовують методи етикетування або гарячого штампування. Традиційні механічні захвати схильні до подряпин етикеток під час завантаження та розвантаження (з коефіцієнтом пошкодження 1,2%), що впливає на якість зовнішнього вигляду продукції.

Ризики стерилізації, спричинені перекиданням пляшечки

Під час ручного або традиційного механічного завантаження перекошені пляшки призводять до нерівномірної передачі тепла.відповідьs, що збільшує ризик надмірного росту мікробів.

Суворі вимоги до гігієни харчових продуктів

Обладнання для завантаження та розвантаження повинно відповідати таким стандартам, як FDA та GB 14881. Традиційні металеві кріплення схильні до корозії та їх важко чистити, оскільки вони приховують бруд.

Інноваційні рішення ZLPH

Робот + чотиристоронній затискний пристрій харчового класу: обробка без пошкоджень

Гнучка технологія захоплення

Використовуючи шестиосьових роботів харчового класу (поверхня оброблена покриттями, сертифікованими FDA), оснащених чотиристоронніми силіконовими затискними кріпленнями, датчики тиску повітря динамічно регулюють силу захоплення, щоб забезпечити рівномірний тиск на поліетиленові пляшки під час обробки. Наприклад, для напоїв у пляшках об'ємом 500 мл кріплення точно відповідає кривизні корпусу пляшки, щоб уникнути тріщин у вузькому місці внаслідок екструзії.

Технологія чотиристороннього затискання, що запобігає перекиданню

Пристрій використовує чотиристоронню затискну структуру, рівномірно облягаючи корпус пляшки за допомогою силіконових прокладок харчового класу (площа контакту збільшена до 80% від окружності пляшки), а датчики тиску повітря калібрують силу захоплення в режимі реального часу. У поєднанні з оптимізацією траєкторії руху робота корпус пляшки залишається стабільним протягом усього процесу захоплення та завантаження, знижуючи коефіцієнт перекидання із середнього показника по галузі 3% до менш ніж 0,1%.

Конструкція стерилізаційного лотка: високоефективна стерилізація харчового класу

Структура відкритого лотка

Безпосередньо штабелюйте поліетиленові пляшки на стерилізаційних лотках з нержавіючої сталі 304 з вбудованими канавками для напрямлення потоку, щоб забезпечити рівномірне проникнення пари/води під час стерилізації, покращуючи рівномірність розподілу тепла до 98,5% (традиційні кліткові конструкції досягають лише 85%).

Компактне гігієнічне планування

Зона завантаження та розвантаження є вільною, завдяки рамі з нержавіючої сталі 304 з заокругленими кутами, що не має гігієнічних мертвих зон. Лотки для стерилізації з нержавіючої сталі 304 можна швидко розібрати та підключити до онлайн-системи очищення CIP, що скорочує час одного очищення до 15 хвилин для задоволення щоденних потреб харчових підприємств у багатоцикловому очищенні.

Повна автоматизація процесів: подвійне підвищення ефективності та безпеки

Високошвидкісна та точна робота

Один робот може обробляти 10 000-15 000 пляшок на годину (регулюється залежно від типу пляшки), що у 8-10 разів ефективніше, ніж при ручному завантаженні/розвантаженні. Візьмемо, наприклад, напої об'ємом 500 мл у пляшках, виробнича лінія виробляє 250 пляшок на хвилину, адаптуючись до високої швидкості.відповідьс (6 порцій на годину).

Відстеження даних харчового класу

Система автоматично записує час завантаження/розвантаження для кожної партії, температуру стерилізації (точність ±0,3°C), криві тиску та інші дані, зберігаючи їх у системі MES харчового класу для створення звітів про перевірку якості, що відповідають стандартам HACCP, для забезпечення нормативного відстеження.

II. Деталі процесу стерилізаційної секції

Автоматичне завантаження: точне позиціонування для рівномірної стерилізації

Розпізнавання орієнтації пляшок та планування завантаження лотків

Після захоплення поліетиленових пляшок роботи використовують верхні візуальні камери для визначення орієнтації кришки (наприклад, напрямку кільця контролю несанкціонованого відкриття), забезпечуючи вертикальне розміщення всіх пляшок на стерилізаційних лотках з нержавіючої сталі 304 з відстанню між рядами/стовпцями, що контролюється на рівні ±1,5 мм. Відхилення горловини пляшки вгору становить <2°, щоб уникнути неповної стерилізації через осідання вмісту.

Конструкція буфера проти зіткнень

Стерилізаційні лотки з нержавіючої сталі 304 оброблені силіконовими стрічками харчового класу, що запобігають зіткненням. Роботи використовують режим м’якої посадки (швидкість спуску ≤50 мм/с) під час розміщення пляшок, щоб зменшити пошкодження від удару між пляшкою та лотком.

Інтелектуальна стерилізація: оптимізація процесу стерилізації харчових продуктів

Безшовнівідповідь Стикування

Роботи досягають точності позиціонування ±2 мм, щоб плавно вставляти стерилізаційні лотки з нержавіючої сталі 304 у розпилювачвідповідьs. Для продуктів із низьким вмістом кислоти програми стерилізації за високої температури та високого тиску (121°C/30 хв) автоматично підбираються для забезпечення знищення патогенів.

Перевірка моделювання теплового розподілу

Вбудований модуль моделювання процесу стерилізації системи попередньо відображає криві проникнення тепла, вводячи тип пляшки та характеристики вмісту, оптимізуючи щільність завантаження та час стерилізації, щоб уникнути втрати смаку через надмірну стерилізацію (наприклад, коефіцієнт утримання вітаміну С збільшено до 92%).

Точне розвантаження роботом: робота харчового класу без пошкоджень

Після стерилізації роботи безпосередньо захоплюють поліетиленові пляшки за допомогою пристосувань, виймаючи їх зі стерилізаційних лотків з нержавіючої сталі 304 та розміщуючи їх на конвеєрних лініях зі стабільною швидкістю ≤50 мм/с, уникаючи ударів пляшок від традиційного перевертання або вібраційного розвантаження. Весь процес використовує візуальне керівництво для точного захоплення, що зменшує розбризкування рідини на 90% та рівень пошкодження пляшок до 0,05%. Розвантажені стерилізаційні лотки з нержавіючої сталі 304 централізовано збираються роботами у відведені для цього місця.

III. Кейс застосування у харчовій промисловості та промисловості напоїв

Кейс: Модернізація виробничої лінії для підприємства з розливу напоїв у пляшках

Потреби клієнтів

Вирішити проблему пошкодження етикеток (початковий рівень пошкоджень 1,8%) та перекидання пляшок (рівень перекидання 2,5%) під час стерилізації напоїв у поліетиленових пляшках об'ємом 500 мл, одночасно збільшуючи виробничі потужності для задоволення потреб пікового сезону.

Розчин ЗЛПГ

Розгорніть 2 роботів харчового класу + 4 розпилювачівідповідьпов'язана виробнича лінія з використанням силіконових кріплень та стерилізаційних лотків з нержавіючої сталі 304 з підтримуючими системами безрозбірного очищення (CIP).

Результати впровадження

Покращення якості: рівень пошкодження етикеток знижено до 0,2%, рівень перекидання <0,1%, рівень надмірного росту мікробів знижено з 0,5% до 0,05%;

Підвищення ефективності: потужність за одну зміну збільшена зі 120 000 до 300 000 пляшок, витрати на оплату праці зменшено на 5 осіб на лінію;

Відповідність гігієнічним вимогам: пройдено аудити FDA, GB 14881 та інші сертифікаційні аудити, ефективність очищення покращена на 60%, що задовольняє щоденні потреби безперервного виробництва в три зміни.

IV. Напрямки модернізації технологій, специфічних для харчової промисловості

Низьковуглецеві енергозберігаючі рішення

Впровадити енергозберігаючі роботи із серводвигунами (споживання енергії зменшено на 35% порівняно з традиційними моделями) та оптимізувати системи рекуперації енергії реторти для зменшення споживання пари на 20%, що відповідає цілям екологічного виробництва харчових підприємств.

Щоб отримати детальну інформацію про конфігурацію цієї виробничої лінії в таких підрозділах, як розлив напоїв, зверніться до відділу маркетингу ZLPH для отримання індивідуальних рішень.

Якщо ви зацікавлені дізнатися більше про нашу реторту ZLPH або ознайомитися з потенційними можливостями співпраці, зв'яжіться з нами електронною поштою за адресою saleshayley@zlphretort.com або зв'яжіться з нами через WhatsApp за номером +86 15315263754.